Minden adottsága megvan a bajor prémium autógyártónak, hogy Európa és a Nyugat vezető elektromobilitási szolgáltatójává váljon. Eddig is voltak kiváló villanyautói, de a németek idén szintet lépnek: a Debrecenben gyártott Neue Klasse sorozat a villanyautózás új szintjét ígéri. Gyorsabb töltés, nagyobb hatótávolság és persze a vezetés élvezete.

A BMW eDrive hajtáslánc-technológia hatodik generációja új mérföldkő az elektromos mobilitás történetében. Ennek lényegével és a saját fejlesztésű BMW Energy Masterrel (alapjaiban megújított nagyfeszültségű akkumulátor intelligens, házon belül kifejlesztett és gyártott központi vezérlőegysége) ismerkedtünk meg február közepén a márka landshuti gyárában. A helyszínen azt is megtapasztaltuk, hogy az elektromos motorok sorozatgyártásának innovatív, moduláris megközelítése rendkívüli rugalmasságot nyújt.

A landshuti szakmai napon betekinthettünk a hatodik generációs BMW eDrive hajtáslánc-technológia nagyfeszültségű akkumulátorainak (ezt amúgy Debrecenben is gyártani fogják hamarosan) és elektromos hajtáslánc-koncepcióinak fejlesztési, illetve gyártási mozzanataiba. A technológia innovációiból a Neue Klasse modellgeneráció – sajnos nem láthattunk egyetlen végleges modellt sem, de még koncepcióautót sem mutattak a szervezők – összes tisztán elektromos meghajtású típusa részesül majd. De az külön büszkeséggel töltött el, hogy többször és többen hangsúlyozták az eseményen, hogy az első ilyen autók sorozatgyártása év végén veszi kezdetét a BMW Group debreceni gyárában.

Hatodik generáció

A hatodik generáció hengeres (Gen6) akkumulátorcellákat alkalmaz, feszültsége 800 voltos és technológiai ugrást ígér – az energiasűrűség, a járműtöltési sebesség és a tisztán elektromos hatótávolság terén.

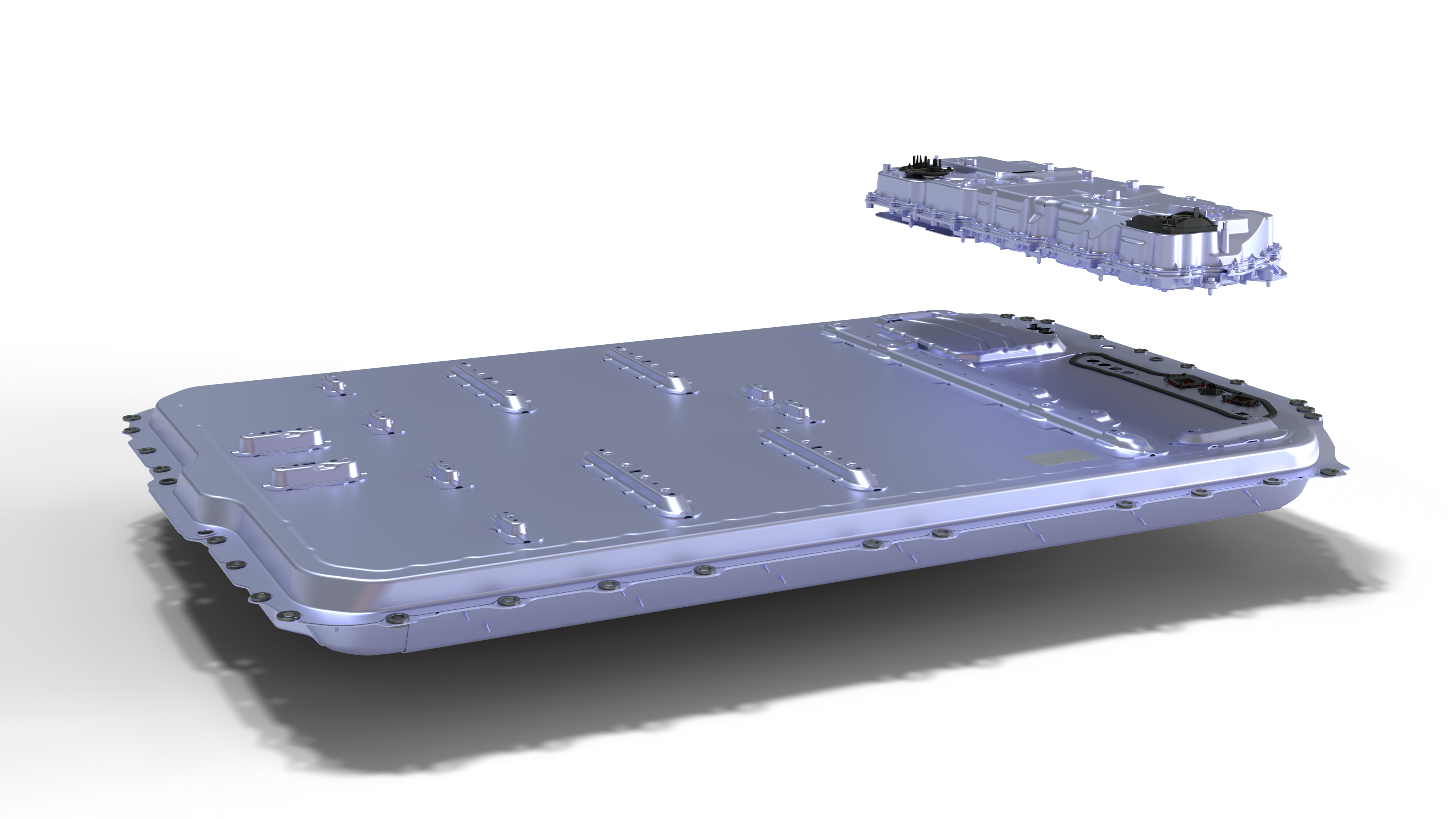

A töltési sebesség az ötödik generációhoz képest 30 százalékkal lett gyorsabb (a bemutatón elhangzott, hogy 300 kilométernyi hatótávot tíz perces töltéssel kaphatunk), a hatékonyabb energiasűrűség révén a hatótávolság 30 százalékkal nagyobb. A nagyfeszültségű akkumulátor a Neue Klasse (NK) modellek architektúrájában szerkezeti elemként funkcionál („pack-to-open-body” alapelv), az új, hengeres akkumulátorcellákat pedig közvetlenül a nagyfeszültségű akkumulátor házába építik be („cell-to-pack” alapelv). A BMW ötödik generációs (röviden Gen5) akkumulátortechnológiájának prizmatikus celláihoz képest a hengeres akkucellák energiasűrűsége 20 százalékkal nagyobb. A technikai tájékoztatón elhangzott az is, hogy a hatodik generációs BMW eDrive hajtáslánc-technológia alapfelszereltségének a kétirányú járműtöltés is része. Az ötödik generációs rendszerhez képest összességében 20 százalékkal javult a hatékonyság és 50 százalékkal csökkent a költség.

Az energia mester

A csak Landshutban szerelt BMW Energy Master valójában egy nagyfeszültségű akkumulátor intelligens központi vezérlőegysége. A központi vezérlőegység a nagyfeszültségű akkumulátor felső részén kapott helyet, a nagy- és kisfeszültségű tápegység, valamint a nagyfeszültségű akkumulátorból érkező adatok interfészeként. Az Energy Master az elektromos motor és a fedélzeti elektromos rendszerek energiaellátását is vezérli, miközben gondoskodik a nagyfeszültségű akkumulátor biztonságos és intelligens működéséről. Hardverét és szoftverét a BMW házon belül fejlesztette ki. Ebben a szerkezetben is van valami magyar, valami hazai, az energiamester aluháza az apci CsabaCastnál készül.

Hatékony villanymotorok

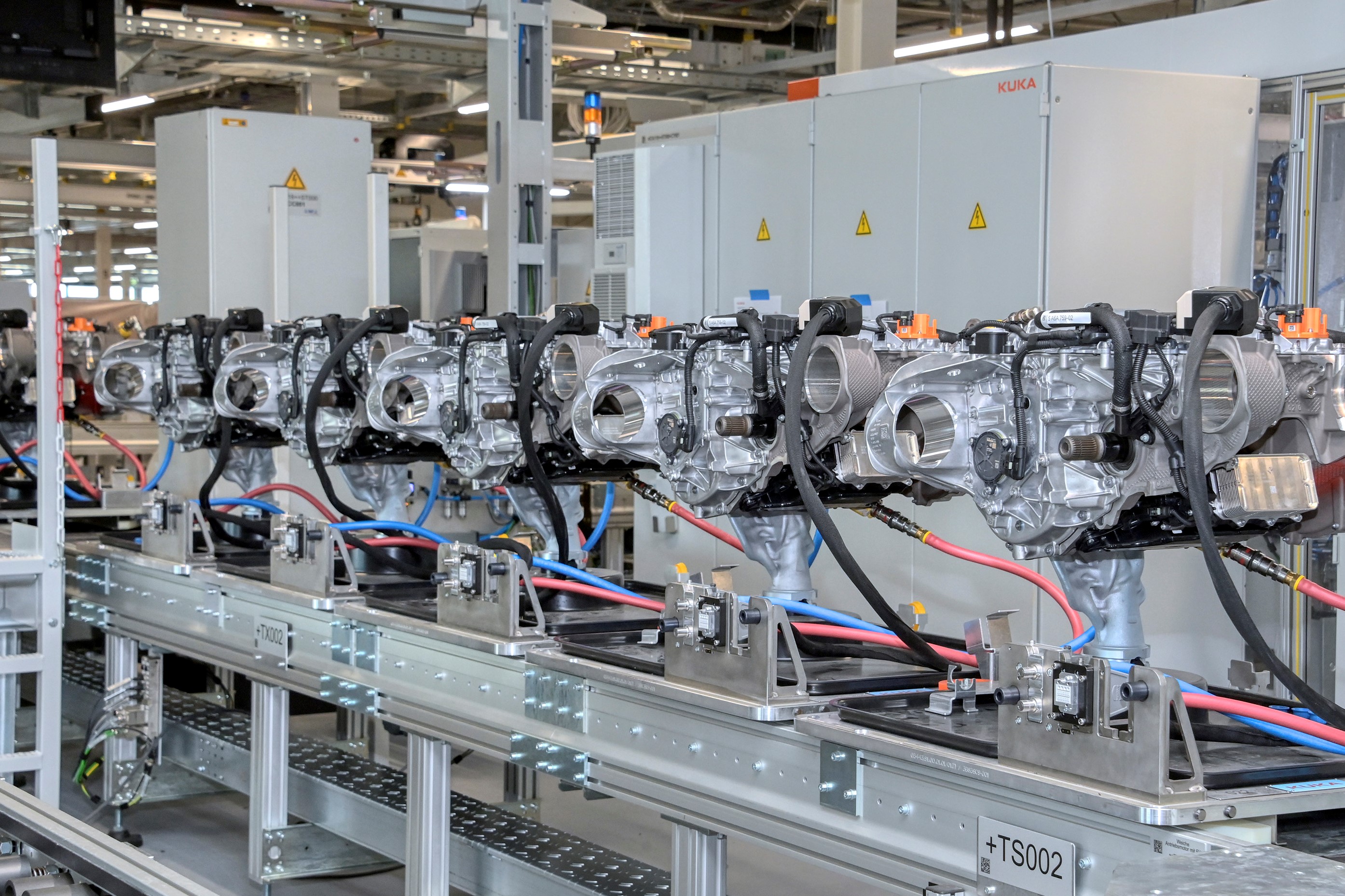

Kétféle elektromos motort alkalmaz a BMW a NK modellekben(hátul az EESM, elöl pedig az ASM hajt). Az elektromosan gerjesztett forgórészű szinkronmotor (EESM) nem állandó mágnesekkel, hanem tekercsekkel dolgozik. E tekercsek egyenárammal megtáplálva elektromágnesként funkcionálnak, a forgórész mágneses mezejének erőssége így az adott terhelési körülményhez optimalizálható. Mindez a vezető számára fontos üzemi pontokon kiváló hatásfokot, magas fordulatszámon pedig állandó teljesítményt eredményez. És ahogyan az ötödik generációs BMW eDrive hajtáslánc-technológia esetében, úgy a szinkronmotor-alapelv szerint működő elektromos motort ezúttal is a hátsó tengely fölé, a vezérlőelektronikával és az automataváltóval közös, kompakt házba építik be a mérnökök. Fontos szempont az is, hogy a technológia nem igényel ritkaföldfémeket.

Az aszinkron motorban (ASM) a forgórész mágneses mezejét nem állandó mágnesek és nem elektromos gerjesztés (EESM) állítja elő, hanem az állórész indukálja. Ez a típusú elektromos motor egy fémből készült kerethez hasonló forgórésszel dolgozik, felépítése kompaktabb és egyszerűbb, ezáltal pedig rendkívül költséghatékony. A BMW xDrive intelligens összkerékhajtással szerelt Neue Klasse modellekbe az ASM motorváltozatokat az első tengelyhez építik be.

Az automatikus váltó továbbra is kétfokozatú, de mind geometriáit, mind pedig hűtését tekintve tovább optimalizálták, alacsonyabb súrlódási fokokkal és kellemesebb akusztikával. Az elektromosan gerjesztett forgórészű szinkronmotor (EESM) „agya”, az inverter már 800 volt feszültségű technológiával dolgozik, a hatékonyság növelése érdekében szilícium-karbid (SiC) félvezető alkatrészekkel. Az invertert a mérnökök teljes egészében az elektromos motor házába integrálták. Feladata, hogy a nagyfeszültségű akkumulátor és az elektromos motor között kiváltképp magas hatékonyságú energiaátvitelt hozzon létre. Az invertert a BMW házon belül fejlesztette ki és a Steyr-i gyárban állítja elő.

A motorokról, ahogy az akkukról sem tudtunk meg sok konrétumot, de annyit elárultak, hogy a 72-75 kilós ASM motorok teljesítménye 120-180 kW, az EESM motoroké pedig 200-300 kW. Az is kiderült, hogy lesz olyan NK modell, amelybe négy villanymotort építenek be, ez valószínűleg M modell lesz, brutális teljesítménnyel.

Az EESM villanymotorok új generációja (Gen6) azért is hatékonyabb. mert a belső veszteségeket 40 százalékkal mérsékelték, a gyártási költségeket 20 százalékkal és a motorok tömegét pedig 16 százalékkal vitték le (120 kilogramm). Az intelligens olaj/vízhűtési rendszerrel is lehet energiát spórolni, a csupán 37 alkatrészből álló rotor olajhűtését például teljesen leállítja a rendszer, ha nem indokolt a nagyobb teljesítmény. A rotorról azt is megtudtuk, hogy percenként 16-18 ezres fordulatra képes.

Debrecenben is készülnek akkumulátorok

Az NK modellgeneráció nagyfeszültségű akkumulátorait világszerte öt új gyártási létesítmény szereli össze, amelyeket „local for local” vezérelve mentén a BMW egytől egyig gyárai közvetlen közelében épít, vagy épített fel. A Gen6 nagyfeszültségű akkumulátorainak csúcstechnológiás összeszerelő létesítményei így az alsó-bajorországi Irlbach-Straßkirchenben, Debrecenben, a kínai Senjangban, a mexikói San Luis Potosí városában és az egyesült államokbeli Spartanburghöz közeli Woodruffban működnek hamarosan. A „local for local” vezérelv az akkumulátorcellák beszállítói hálózatában is visszaköszön: a Gen6 által támasztott igények maradéktalan kielégítése érdekében a BMW Group öt akkumulátorcella-gyártó vállalattal is szerződéses megállapodást kötött – Európától kezdve, Kínán keresztül, egészen az Egyesült Államokig. Ez hazánkban a CATL és az EVE kínai akkugyártókat jelenti.

Landshut a csomópont

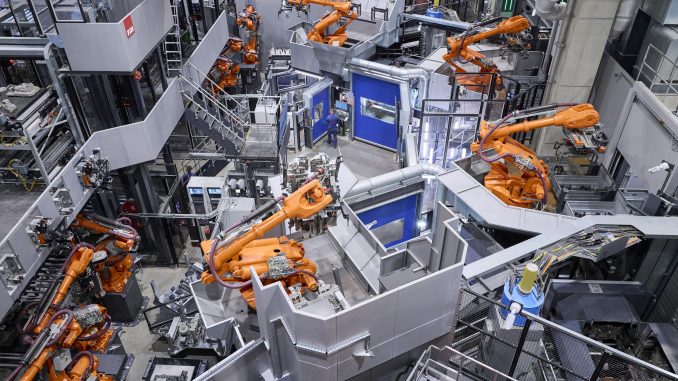

A BMW landshuti üzemében a legkorszerűbb gyártástechnológiával indul meg a nyáron a BMW Energy Master sorozatgyártása. A létesítmény jelenleg a rendkívül összetett vezérlőegység előszériás darabjait állítja elő. A sorozatgyártás az első gyártósoron 2025 augusztusában veszi kezdetét, 2026 közepére előirányzott volumenbővítéssel.

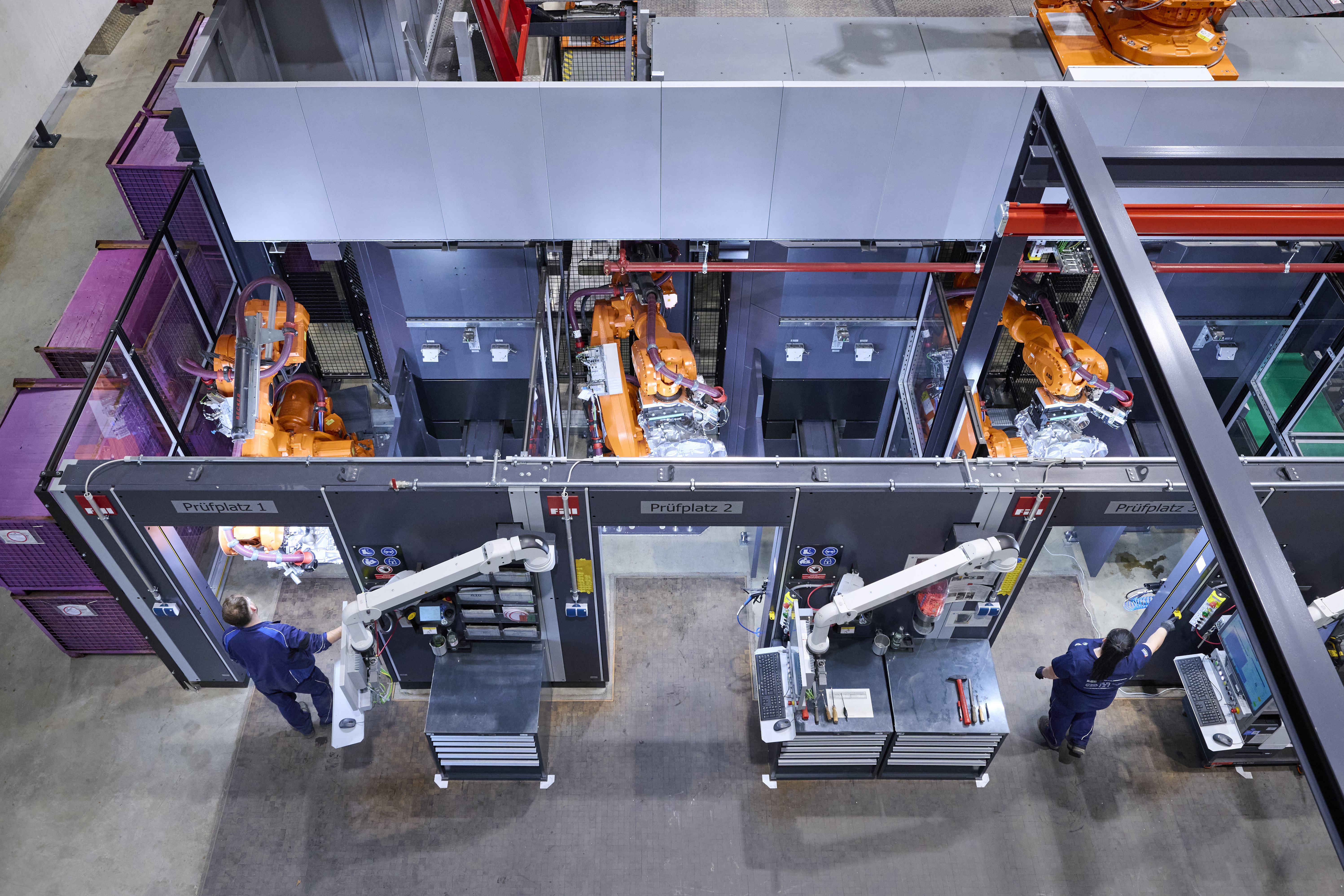

A BMW Energy Master sorozatgyártása kétszáz embernek ad azonnal munkát Landshutban, ez a szám azonban hosszabb távon hétszázra nő majd. 2020 óta a BMW-csoport sokszáz millió eurót invesztált a landshuti üzemben születő elektromos mobilitás bővítésébe. A hatékonyságot magas fokú automatizálás maximalizálja, amely a végső bővítési szakaszban akár 400 robotot is magába foglal majd. Az energia mester összeszerelési folyamatán végigmenve csak egyetlen munkafázisban van szükség az emberi beavatkozásra: a relédoboz kábelezését és csatlakozóinak bepattintását végzik humán dolgozók, a robotok fogókarja (Universal Robots a beszállító), még nem elég fejlett, hogy az aprócska csatlakozókat biztionsággal bepattintsa. Az optimális minőségről mesterségesintelligencia-alapú kamerarendszereket is alkalmazó, átfogó folyamatmonitorozás és szupertiszta környezetben végzett, százszázalékos gyártósorvégi rendszerellenőrzés gondoskodik. A belső logisztika is hipermodern, az automatizált raktárrendszert a Still fejlesztette.

Landshutban működik a BMW nemzetközi gyártási hálózatának legnagyobb alkatrészgyártó üzeme, amely a vállalatcsoport összes járműgyártó és hajtáslánc-technológiákra szakosodott létesítményének szállít alkatrészeket. Az üzem mintegy 3700 munkatársa a BMW-csoport modelljeiben használt csúcstechnológiás alkatrészek rendkívül széles spektrumát állítja elő. Az NK-projekttel összefüggésben az üzem hozzávetőlegesen 200 millió euró befektetésével fejleszti tovább könnyűfémöntödéjét, hogy éves gyártókapacitása bővítésével az elektromos motorok központi házának érkezésére is felkészüljön. A landshuti gyár által kifejlesztett és szabadalmaztatott befecskendező öntési eljárás kiválóan példázza az üzem innovációs erősségét. A BMW mérnökei e világszerte egyedülálló eljárást az elektromos motorok rendkívül összetett alumínium házának gyártásához fejlesztették ki, a könnyűszerkezetes járműépítés és a funkcionális integrálás terén egyaránt új mércét állítva.

Elsődleges szemponttá vált az újrahasznosítás

Az elektromos mobilitás folyamatos térnyerésével a nagyfeszültségű akkumulátorok újrahasznosíthatósága is egyre fontosabb tényezővé válik. Az innovatív technológiai életciklus-megoldások piacvezetőjeként működő SK tes(hazánkban Iváncsán működtet akkugyárat a koreai SK On) partnereként felépített hosszútávú együttműködés égisze alatt visszanyerik a kobaltot, a nikkelt és a lítiumot az elhasznált akkumulátorokból, mielőtt visszavezetnék azokat az értékláncba, hogy új akkumulátorokat készítsenek belőlük. E zárt alapanyag-körforgás – amely akár már 2026-ban valósággá válhat az Egyesült Államokba, Mexikóba és Kanadába is – nem csupán a BMW-csoport hatékonyságát növeli tovább a körforgásos gazdaságban, de ellátási láncai rugalmasságát és ellenállókészségét is.

Moduláris gyártás

A BMW a hatodik generációs elektromos motorokat moduláris megközelítés szerint megtervezett sorozatgyártással állítja elő. A moduláris „építőelemek” koncepciója nem csupán a fejlesztés, de a gyártás során is skálázhatóságot és költséghatékonyságot eredményez, miközben a termelési volumen is könnyedén módosítható.

A BMW eDrive hajtáslánc-technológia hatodik generációjának sorozatgyártása 2025 nyarán veszi kezdetét Ausztriában, a BMW Steyr-i gyárában. 2024 szeptemberében itt már az előszériás elektromos motorok termelése is megkezdődött. Ezek az erőforrások szigorú teszteken esnek át, némely darabokat pedig a debreceni gyárban napvilágot látott Neue Klasse tesztautókba építették be.

Kép és szöveg: BMW/B. Cs.