Illés Ferencet, a Thyssenkrupp Presta Hungary Kft. osztályvezető-helyettesét kérdeztük a cég Budapesten fejlesztett elektromechanikus kormányrendszereiről és a vállalat magyarországi tevékenységéről.

– Milyen fejlesztési munkákban vesz részt?

– A szervokormány motorvezérlését fejlesztő csapatot irányítom. 14 éve kerültem a céghez, így abban a szerencsés helyzetben vagyok, hogy a kezdetektől részt vehettem a munkában és a ma használatos fejlesztési folyamatok kialakításában is. Ez nagy előny, mert jól átlátom a feladatokat és az egész folyamatot új tudom alakítani, hogy a mindenkori kihívásokra adjunk választ. Maguk a fejlesztési folyamatok egyébként nem különböznek az egyes autótípusoknál, egy céges szabványfolyamat szerint fejlesztünk. Két különböző autómárka ugyanolyan feladatokat jelent számunkra, az autó méretétől és a kormánymű típusától függ, hogy milyen megoldásokat alkalmazunk.

– Milyen előírásokat kell figyelembe venniük a munka során?

– Mivel a kormánymű egy biztonságkritikus rendszer, ezért számos biztonsági szabványnak kell megfelelnünk és az előírásokat semmilyen módon nem kerüljük meg. Ezek betartását a különböző autógyárak rendszeresen ellenőrzik, az elvárásoknak mind Budapesten, mind a Thyssenkrupp más helyszínein meg kell felelnünk.

– Kikkel működnek együtt?

– Elsősorban a külföldi kollégákkal, de nagyon erős a kötelék az autógyárak képviselőivel, mérnökeivel, főként elektronikai és mechanikai mérnökökkel, valamint a projekttervező mérnökökkel.

– Mikor kezdődött a fejlesztőmunka a magyar fővárosban?

– Még 1999-ben, akkor a Thyssenkrupp három doktorandusszal kezdte meg a kormányzási funkciók fejlesztését, az ezt követő 2-3 évben sokkal nagyobb létszámú lett a csapat, 40-50-re bővültünk, majd elkezdtük az első prototípusokat bemutatni az autógyáraknak. Ezt követte az autógyárak részéről a megbízás egy szériaváltozat fejlesztésére, a szériatermékek fejlesztése 2006-ban kezdődött.

– Mennyi időt vesz igénybe a fejlesztés?

– A prototípus-gyártástól 3-4 év alatt lehet eljutni a szériaváltozatig. A 2006-ban elkezdődött fejlesztés az utakon először 2010-ben jelenhetett meg. A BMW X3-as modellben volt először Budapesten fejlesztett széria szervokormány. Teljesen nulláról a prototípus fejlesztéstől, a tervezésen át az összes tesztelési fázisig bezáróan ki kellett alakítanunk a folyamatainkat. A munka során természetesen segített minket az anyacég.

– A ma utcán megjelenő autók kormányműveit mikor kezdték Budapesten fejleszteni?

– A ma utcán megjelenő autók kormányműveit mikor kezdték Budapesten fejleszteni?

– Az átfutási időt beleszámítva 2012-ben kezdtük azokat a munkákat amelyeknek a legújabb autóban láthatóak az eredményei. Mióta Budapesten folyik ez a munka, már a negyedik generációs fejlesztésen dolgozunk, nálunk sűrű a generációváltás. Erre azért van szükség, hogy minél versenyképesebb maradhasson a cég, az aktuális technológiánkat mindig a vevői igényekhez igazítjuk. Kiemelten figyelnünk kell arra, hogy előnyben legyünk a konkurensekkel szemben.

– Az utolsó generációban mi volt a legnagyobb kihívás?

– A két évvel ezelőtti állapothoz képest mára nagyjából annyi változott, hogy jelentősen megnőtt az úgynevezett rendelkezésre állással szembeni követelmény. Ma már egy alkatrész meghibásodása esetén nem csak azt kell biztosítani, hogy a rendszer biztonságos maradjon minden körülmények között, hanem azt is, hogy a vezető gyakorlatilag észre se vegye a hibát és csak egy szervizelésre figyelmeztető lámpa jelezze, hogy valami probléma lehet. A szervorásegítésnél azon dolgoztunk a közelmúltban, hogy miként tudjuk megfelelni ennek az elvárásnak.

– Hogyan lehet ezt elérni?

– Ezeket az eredményeket a redundancia növelése révén lehet elérni, ez azt jelenti, hogy másodlagos vagy harmadlagos funkciók életbe lépését kell megvalósítani, ezek biztosítják a működést. A fejlesztési munka ilyenkor azzal kezdődik, hogy felmérjük, milyen rendelkezésre állási időt vár el tőlünk a vevő. Ennek az a mérőszáma, hogy hány millió autóalkatrésznél hány órát kell megbízhatóan működnie valaminek. A 10 a mínusz kilencediken rendelkezésre állás azt jelenti, hogy egymillió autó esetén ezer munkaóránként lehet egy meghibásodás. A munkafolyamatban ezek után egy komoly biztonsági analízis kezdődik, megvizsgáljuk minden egyes kormányműbe kerülő alkatrésznél a rendelkezésre állást, valamint a biztonsági paramétereket. Az alkatrészeknél a korábban ismert adatokból tudjuk bebizonyítani, hogy az új kormánymű végül megfelel az előírásoknak, sokszor csak redundanciával tudjuk elérni a megfelelést, ez azt jelenti, hogy párhuzamos szálakat kell kialakítanunk és ezekkel tudjuk elérni a kívánt minőséget. Ilyenkor, ha az első verzióban bármi hiba lép fel, akkor a második szálnak kell megvalósítania azt a bizonyos funkciót, mindennek az a feltétele, hogy a különböző szálak működését folyamatosan ellenőrizzük megbízhatóság szempontjából. Hozzá kell tenni, hogy emellett minden olyan más követelményt is tejesítenünk kell, amit az autógyár alapból támaszt. A meghatározottnál nem lehet nehezebb az alkatrész, sőt a műszaki megoldásokat természetesen úgy kell elérnünk, hogy árban azok még mindig versenyképesek legyenek a piacon.

– Tudna egy konkrét példát mondani egy redundáns szálra?

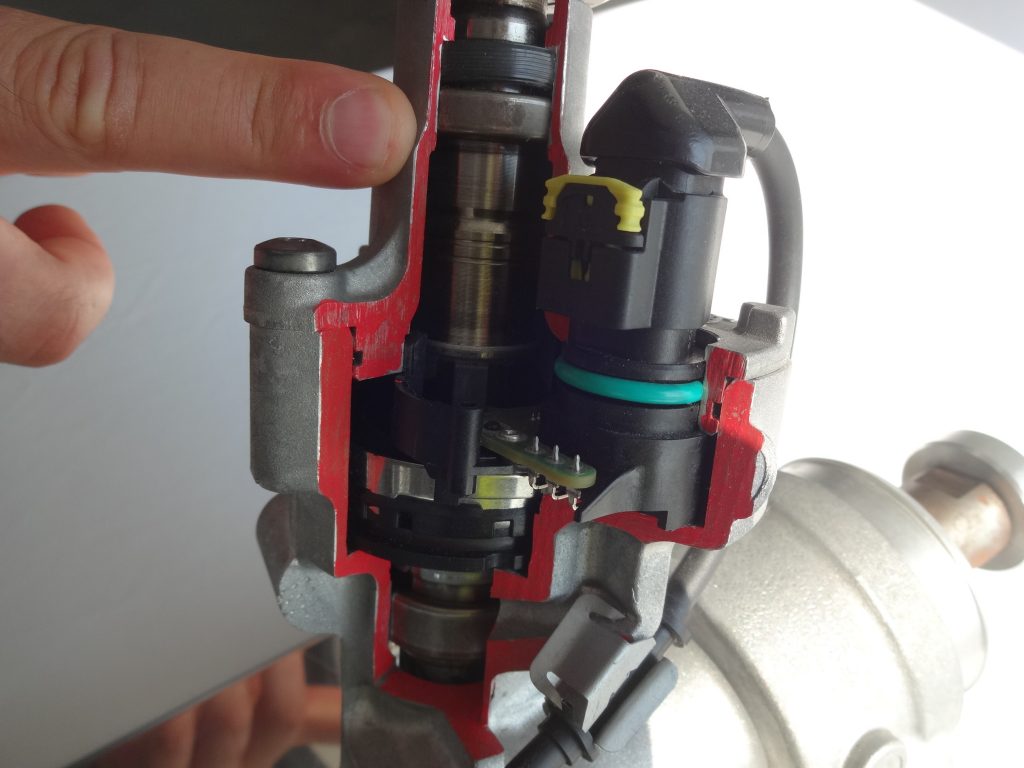

– Ilyen a kormányműben lévő nyomatékszenzor, amely működés közben a sofőr kormányzási szándékát méri folyamatosan. Egy nyomatékszenzor megbízhatóságát nem lehet olyan szintre növelni, hogy az mindig elegendő legyen, tehát párhuzamos szálakat kell kiépíteni. A szenzorban magában a mérési elvek lehetnek redundánsak, azaz többszöröző módon mér ugyanaz az eszköz, de a többszörösen kiépített mérési hely is megoldás.

– Hány mérnök dolgozik a budapesti kompetenciaközpontban?

– Körülbelül 500 mérnök dolgozik, a külföldi vagy nem magyar kollégák aránya 5 százalék alatti, viszonylag sok mérnök kollégánk érkezik külföldről, de a vezető mérnökök zömmel magyarok.

– Mennyire nehéz a mérnökutánpótlás?

– A rendszerváltás óta rengeteg cég települt Budapestre, ezek mint a homok felszívják a frissen végzett mérnököket. Nálunk már 15 éves hagyomány, hogy komoly kapcsolatokat ápolunk a Budapesti Műszaki Egyetemmel, de mára már más olyan budapesti és vidéki egyetemmel is ahol van gépész- vagy villamosmérnök-képzés. Nagyon sok hallgatót tudunk már a tanulmányai alatt beilleszteni a munkába, számos izgalmas feladatot kapnak. Ide gépész- vagy villamosmérnök, illetve informatikus hallgatók jelentkezhetnek. A hallgatók megismerik a Thyssenkruppnál alkalmazott fejlesztési eljárásokat és a kollégákat, ezáltal a diplomaszerzés utáni is egyszerűbb a beilleszkedés a céghez. Az utóbbi időszakban egyébként egy jelentős növekedési hullámban vagyunk, ennek a lefedése már nem működött teljes egészében az ilyen típusú együttműködésekkel, ezért is bővítettük az egyetemek körét. A következő években tovább szeretnénk folytatni a bővülést.

– Miben más a Thyssenkrupp budapesti központja, mint a versenytárs cégeké?

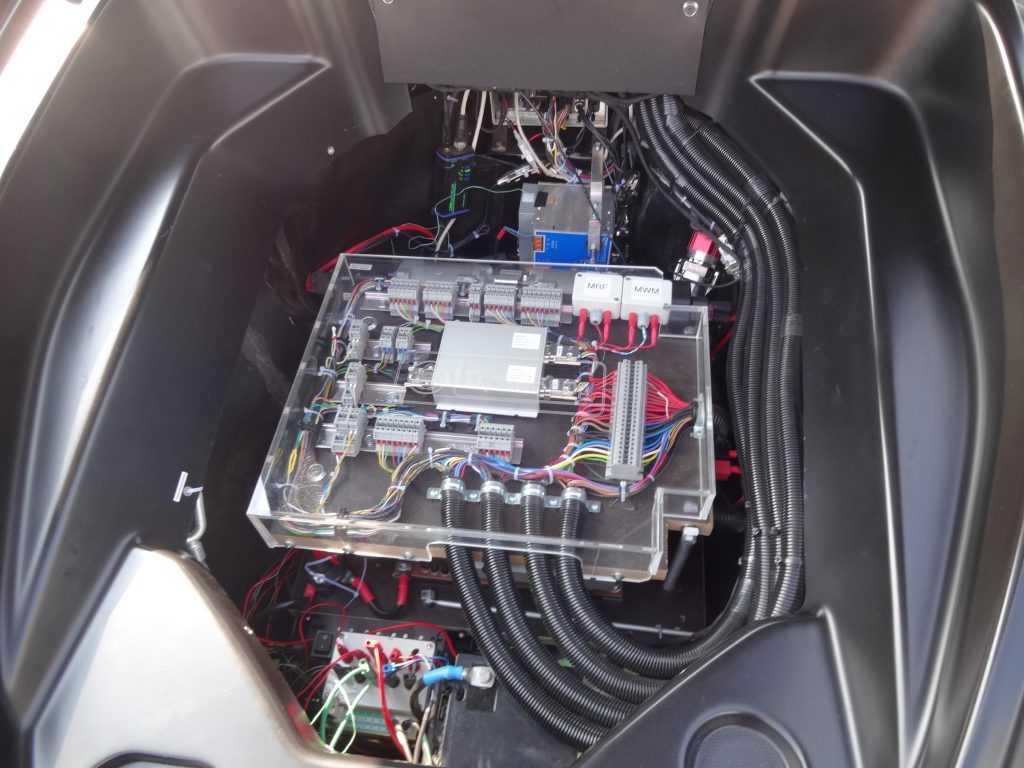

– Annyiban különbözünk a Magyarországon jelen lévő többi elektronikai fejlesztő cégtől, hogy mi nem egy külföldi fejlesztőközpont kisegítői vagyunk A cégcsoporton belül csak Budapesten folyik elektronikai eszközök fejlesztése, önállóan fejlesztjük a termékeket, ez természetesen azzal is együtt jár, hogy a felelősség is nálunk van. Nem részfeladatokat végzünk, hanem a teljes komplett elektronikai fejlesztés, hardver és a szoftver oldalról is itt Budapesten történik a kormányművek esetében.

Somos József