Egyre szorosabb a hazai piaci együttműködés az Eckerle Industrie Kft. és az Aventics Hungary Kft. között. A kiskőrösi célgép gyártó egység és az egri pneumatika üzem sikeres kooperációja számos közös részvételű szakmai rendezvényben, fejlesztésben, egyetemi projektekben, valamint egy évtizednyi eredményes munkában mutatkozik meg.

Az Eckerle Magyarország kiskőrösi üzemegységének egyik fő profilja a legkülönbözőbb megrendelői igényekhez igazított célgépek gyártása. Berendezéseikbe az Aventics hazai gyártású termékeit építik be, így a vállalat kapcsolata az egyedi pneumatika megoldások szakértőivel a minőségi technológián alapul.

Mára a két cég együttműködésének jelképévé vált az Aventics Hungary Kft. részére gyártott CCC hengerprés, mivel az egri pneumatikagyártó az Eckerle által készített célgépekkel állítja elő pneumatikus egységeit. Ennek a présnek a megtervezésével és az első egység kivitelezésével 2014-ben bízta meg az Aventics Hungary az Eckerle Industrie Kft.-t, melynek fő célja a CCC pneumatikus hengerek speciális szerszámmal történő leperemezése volt. A kiskőrösi mérnököknek egy olyan ergonomikus célgépet kellett kialakítaniuk, mellyel egy termékcsalád teljes termékskálája legyártható, a szerszámok beállása automatikusan megtörténik, mindemellett pedig a teljes körű szervizszolgáltatás is biztosított. Az új, univerzálisan használható, nem végtermék-specifikus présnek a selejtszámot csökkentenie – lehetőség szerint nullára -, a gyártóeszköz pontosságát és megbízhatóságát pedig maximálisan növelnie kellett. További követelmény volt a hengerek azonosítása is, amit a rajtuk elhelyezett vonalkódok segítségével kellett megoldani a tervezés során.

Számos műszaki kihívásra kellett megoldást találni a feleknek a projekt során: az Aventics számára az ergonómiai tulajdonságok meghatározóak voltak, a prés méretének azonban az egri üzem helyigénye szabott határt. A présfülke helyzetét és méretét munkavédelmi-, illetve gyártásoptimalizálási szempontok befolyásolták. Az egyedi igények figyelembe vétele mellett, az Eckerle Industrie Kft. munkatársai standard elemek használatával igyekeztek a költséghatékonyságot is szem előtt tartani. Ennek fényében a biztonsági perifériák kezelését is – a biztonsági elemek nagy száma miatt – költségtakarékossági okokból egy biztonsági PLC-vel oldották meg. A présgép több üzemmóddal rendelkezik, melyeknél eltérő biztonsági körök aktívak, így a végrehajtó elemeket is ezeknek megfelelően kell működtetni.

A mindkét cég által elfogadott, végső műszaki konstrukció többszöri egyeztetés és terhelés-szimuláció eredményeképpen jött létre, melynek köszönhetően az első célgép üzembe helyezése 2015 áprilisában történt, ami azóta is folyamatosan termel. A második egység átvétele és üzembe helyezése idén szeptemberben valósult meg.

Új megoldás a robotikában

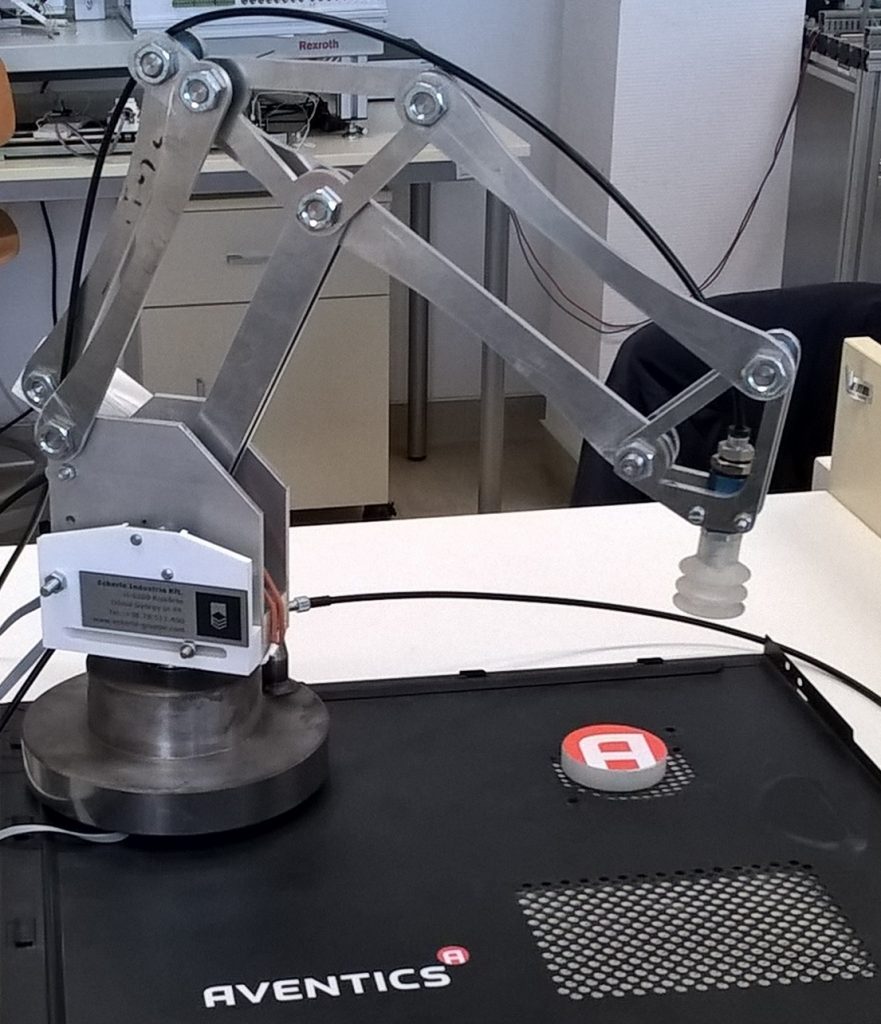

Rendre jelennek meg napjainkban a legmodernebb fejlesztések, valamint a legújabb gyártók az ipari robotizálás területén. 2016-ban a Szegedi Tudományegyetem Mérnöki Karán célul tűzték ki egy olyan robotkar fizikai modelljének megtervezését és kivitelezését, mely alkalmas lehet ipari felhasználásra és további fejlesztések alapját is képezi. Ehhez az intézmény olyan hazai partnereket keresett, akik képesek magas minőséggel megfelelni a robotikában elvárt nagyfokú pontosságnak, így a projekt az Aventics Hungary Kft. és az Eckerle Industrie Kft. közös támogatásával valósult meg.

A koncepció lényege egy olyan pneumatikus, mesterséges izmok által működtetett, három szabadságfokú robotkar megtervezése volt, melynél a meghajtás nem a vázon helyezkedik el, hanem attól függetlenül, egy külön egységben kap helyet. A mechanikai tervezéstől a pneumatikus rendszeren át, a villamos kapcsolásig az egyetem teljesen saját fejlesztéséről beszélhetünk. A pneumatikus egység magját az Aventics által forgalmazott ED02 típusú proporcionális szelepek adják, lehetővé téve az izmok gyors és precíz működtetését. Az ezekben lévő nyomás növelésével a pneumatikus izmok összehúzódnak és megfeszülnek, nyomás csökkenésével pedig elernyednek és megnyúlnak. A robotkaron található bowdeneket ezek a változások mozgatják fokozatmentesen.